Časopis 112 ROČNÍK XVIII ČÍSLO 4/2019

V rubrice POŽÁRNÍ OCHRANA si přečtete rozbor zásahu požáru skladové haly elektroodpadu. Přehled vydaných certifikátů a osvědčení o vlastnostech výrobků za rok 2018. Jak hodnotili svojí činnost za rok 2018 hasičští důstojníci, se dočtete v článku o sněmu České asociace hasičských důstojníků. Výsledky přináší článek o provádění kontrol restauračních zařízení, barů a heren v průběhu roku 2018. V rubrice INTEGROVANÝ ZÁCHRANNÝ SYSTÉM představujeme nové učební texty pro hasiče k výuce v oblasti poskytování první pomoci. V rubrice OCHRANY OBYVATELSTVA A KRIZOVÉHO ŘÍZENÍ informujeme o moderních technologiích v ochraně obyvatelstva. Se svými zážitky se podělili nejen děti, ale zejména jejich rodiče - hasiči a strážníci z Plzeňského kraje. V INFORMACÍCH se dočtete, jak si slavnostní akcí připomněli příslušníci, zaměstnanci a pozvaní hosté deset let existence Záchranného útvaru HZS ČR. Navštívili jsme také koncert Michala Davida pořádaný Nadací policistů a hasičů pro nadační rodinky.

- OBSAH č. 4/2019 ROČNÍKU XVIII

- Požár skladové haly elektroodpadu

- Přehled certifikace v Technickém ústavu požární ochrany v roce 2018

- Hasičští důstojníci hodnotili rok 2018

- Kontroly restauračních zařízení

- Když jde o život, přeparkovat nestihnete!“

- Moravskoslezští vyšetřovatelé prošli nadstandardními specializačními kurzy

- Odborný seminář v Parlamentu ČR

- Koroze sprinklerových zařízení

- Nové učební texty pro kurz Neodkladná zdravotnická pomoc

- Moderní technologie v ochraně obyvatelstva

- Hasiči a strážníci uspořádali v Plzni příměstský tábor

- 10 let Záchranného útvaru HZS ČR

- Seznamte se s Fakultou bezpečnostního inženýrství VŠB – TUO

- Zbirožské hasičské tatrování 2019 již v květnu

- Koncert Michala Davida pro přátele a příznivce nadace

- Anketa Dobrovolní hasiči roku 2019

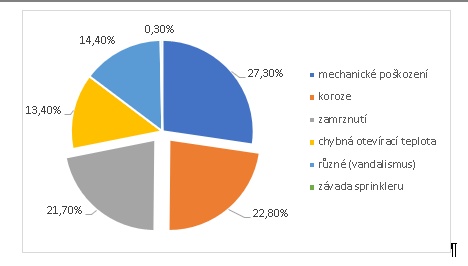

Obr. 1 Příčiny vodovodních škod podle statistiky CEA (1985 až 2002)V nadsázce řečeno, koroze je postrachem všech kovových konstrukcí a potrubí. Jev, který plíživě zeslabuje stěnu potrubí s následnou netěsností a v konečném stadiu nutností potrubí vyměnit. Záludnost koroze je v tom, že vzniká nejen na vnějším povrchu, ale i uvnitř potrubí a komponentů, kde není vidět.

Obr. 1 Příčiny vodovodních škod podle statistiky CEA (1985 až 2002)V nadsázce řečeno, koroze je postrachem všech kovových konstrukcí a potrubí. Jev, který plíživě zeslabuje stěnu potrubí s následnou netěsností a v konečném stadiu nutností potrubí vyměnit. Záludnost koroze je v tom, že vzniká nejen na vnějším povrchu, ale i uvnitř potrubí a komponentů, kde není vidět.

Koroze potrubí má vliv na provozuschopnost vodních hasicích zařízení a v neposlední řadě na výši vodovodních škod a majetkových škod způsobených požárem. Ovlivňuje i funkci sprinklerů a sprejových hubic. Při jejich zanesení usazeninami a částicemi koroze může dojít k omezení nebo zablokování výstřiku vody s negativním dopadem na hasicí schopnost. Podle statistiky Factory Mutual (1982 až 2001) byl znemožněn výstřik ze sprinkleru v důsledku usazenin a fragmentů koroze u suché soustavy v 59 %, u mokré soustavy v 13 % a u otevřené soustavy sprejové v 28 % [15]. Pozn.: suché soustavy byly převážně z ocelového nepozinkovaného potrubí. Příčiny vodovodních škod podle statistiky CEA (1985 až 2002) jsou patrné z obr. 1 [13].

Jak čelit korozi v případě rozváděcího a rozdělovacího potrubí sprinklerových zařízení by měl naznačit tento článek. Jeho závěry lze z velké části přenést i na další vodní stabilní hasicí zařízení, včetně zařízení pěnových, při vědomí jejich specifiky vyplývající z používání vysoce korozivních pěnidel.

Obr. 2 Inkrustace rozváděcího potrubí Obr. 2 Inkrustace rozváděcího potrubí |

Obr. 3 Usazeniny a zbytky koroze v rozdělovacím potrubí Obr. 3 Usazeniny a zbytky koroze v rozdělovacím potrubí |

|---|

Koroze obecně

Koroze je samovolné, postupné rozrušení kovů či nekovových organických a anorganických materiálů (např. hornin či plastů) vlivem chemické nebo elektrochemické reakce s okolním prostředím. Obr. 4 Kaly a usazeniny při zkoušce průtoku vody nadzemního hydrantuV případě potrubí se lze nejčastěji setkat s těmito druhy koroze [3]:

Obr. 4 Kaly a usazeniny při zkoušce průtoku vody nadzemního hydrantuV případě potrubí se lze nejčastěji setkat s těmito druhy koroze [3]:

- Rovnoměrná – převážně je závislá na chemickém složení vody.

- Bodová (důlková) – nastává, když reakce probíhá značnou rychlostí na malé ploše. Příčinou je tvorba článků v místech zbytků okují, vystupujících svárů trubek, částic na povrchu potrubí z vnějších rozvodů vody, odloupnutých částic ochranné vrstvy, zbytků tavidel nebo pájecího tuku. Tato koroze zabraňuje vytvoření stejnoměrné ochranné vrstvy. Je typická zejména pro rozvody teplé vody a cirkulace.

- Selektivní – vzniká z vyplavování zinkových částic z ochranné vrstvy vlivem chloridů nebo síranů obsažených ve vodě. Působí v místech, kde byl porušen zinkový povlak potrubí např. při montáži, kazem nebo při výrobě.

- Galvanická (bimetalická) – vzniká na styku dvou materiálů různého elektrického potenciálu za přítomnosti elektricky vodivé kapaliny. Například pozinkované ocelové trubky s mosaznou armaturou, kovové potrubí ve styku s vápennou maltou nebo stavební konstrukcí obsahující chloridy a sírany za podmínek kondenzace vody. Podmínky pro galvanickou korozi jsou například u sprinklerů s tepelnými tavnými pojistkami.

- Plošná – dochází při ní k rovnoměrnému celoplošnému úbytku na povrchu kovu. Probíhá rozdílně podle druhu materiálu, kvality povrchu a množství látek obsažených ve vodě. Je o to silnější, o co více se hodnota pH vody odchyluje od neutrální hodnoty směrem ke kyselejší.

- Erozí – příčinou jsou příliš vysoké rychlosti průtoku vody. Vysoká rychlost vody brání vytvoření ochranné vrstvy a způsobuje ztenčování tloušťky stěny trubky kavitačními jevy. Příčinou je chybný návrh potrubního rozvodu a velkosti čerpadla, chybná montáž nebo zmenšení průřezu potrubí.

- Půdní – korozivním prostředím je kapalná fáze půdy, která ovlivňuje její elektrickou vodivost. Z plynné fáze se uvolňuje kyslík jako depolizátor.

- Štěrbinová – vzniká ve štěrbinách, kde je malé množství elektrolytu částečně odděleno od zbylého vnějšího elektrolytu. Dochází k ní například mezi dvěma plechy spojenými nýty, šroubovými spoji, bodovými svary, pod podložkami nebo pod těsněním. Povrch štěrbiny se stává anodou, kde převládá oxidace kovu. Elektrony uvolňované touto reakcí jsou kovem přenášeny k povrchu mimo štěrbinu, kde není omezen přístup rozpuštěného kyslíku. Toto okolí štěrbiny se stává katodou. Roztok uvnitř štěrbiny se okyseluje, což vede ke zvyšování jeho agresivity a následně k porušení původní pasivní vrstvy kovu.

- Mezikrystalová – v případě austenitické korozivzdorné oceli je způsobena snížením obsahu chromu v bezprostřední blízkosti hranic zrn. Při snížení pod 12 % dochází k vysrážení karbidů s vysokým obsahem chromu na hranicích zrn například při svařování při teplotě 400 °C až 800 °C. Místa s menším obsahem chromu korodují jako první.

- Atmosferická – probíhá pod tenkým vodním filmem, který vzniká kondenzací vodních par obsažených ve vzduchu. Je závislá na teplotě a znečištění vzduchu.

- Environmentální – dochází při ní k trhlinám v původně kujném kovu například korozí způsobenou prostředím při působení napětí (stress corrosion cracking – SCC), korozí při únavě (corrosion fatigue cracking CFC) nebo korozí při působení vodíku (hydrogen induced cracking HIC).

- Mikrobiologická koroze (MIC) – je způsobená mikroorganismy a/nebo jejich produkty. Průvodním jevem této koroze je biofilm, ve kterém mikroorganismy vytvářejí podmínky pro elektrochemickou korozi na rozhraní s kovovým povrchem. Mohou korozi urychlovat nebo zpomalovat. K typickým bakteriím patří bakterie redukující sírany (SRB), bakterie produkující kyseliny (APB), bakterie oxidující železo (UOB) a další. Vznik mikrobiologické koroze se přičítá zejména látkám SRB a APB.

V praxi probíhá koroze ocelového potrubí kombinací více druhů současně.![Obr. 5 Relativní srovnání koroze destiček z oceli bez povrchové úpravy a pozinkované oceli v závislosti na dtuhu atmostféry (dusík/stačený vzduch) a množství vody [11]](SCRIPT/ViewImage.aspx?physid=1025314&docname=1904-18e.jpg) Obr. 5 Relativní srovnání koroze destiček z oceli bez povrchové úpravy a pozinkované oceli v závislosti na druhu atmostféry (dusík/stačený vzduch) a množství vody [11]

Obr. 5 Relativní srovnání koroze destiček z oceli bez povrchové úpravy a pozinkované oceli v závislosti na druhu atmostféry (dusík/stačený vzduch) a množství vody [11]

Pozinkované potrubí pro rozvod pitné vody

V úvahu přichází potrubí ocelové pozinkované, měděné a plastové. Pozornost bude zaměřená na potrubí ocelové pozinkované, jelikož zkušenosti s korozí tohoto potrubí jsou využitelné pro pochopení procesů koroze potrubí sprinklerových zařízení.

Průvodním znakem koroze v distribučních systémech pitné vody jsou změny jakosti pitné vody. K nejvýznamnějším patří obsah Fe, Zn, Cu, pH, vodivost, zákal, obsah suspendovaných látek a v neposlední řadě mikrobiologické faktory.

Charakteristickým jevem korozních procesů je pokles koncentrace rozpuštěného kyslíku ve vodě.

Obr. 6 Filtr vody s možností kontroly stavu zanešení Obr. 6 Filtr vody s možností kontroly stavu zanešení |

Obr. 7 Příklad pozinkovaného potrubí se začínající korozí v místě drážky pro mechanickou spojku Obr. 7 Příklad pozinkovaného potrubí se začínající korozí v místě drážky pro mechanickou spojku |

|---|

U velmi tvrdých podzemních vod může docházet k vylučování tvrdých vápenatých vrstev, které chrání vnitřní povrch potrubí před plošnou korozí. Ty mohou způsobit zmenšení průřezu potrubí. Inkrustace na vnitřním povrchu potrubí vytvářejí vhodné prostředí pro rozvoj mikroorganismů. Jejich aktivita přímo ovlivňuje průběh koroze. Na tvorbu biofilmu má vliv složení vody, její teplota, rychlost a kvalita povrchu potrubí.

Tab. 1 Výskyt závad u mokré a suché soustavy podle zjištění VdS [10] (stav k 31. 2. 2001)

|

Soustava |

Závada I zanedbatelná |

Závada II střední |

Závada III závažná |

|---|---|---|---|

|

Mokrá za 25 roků |

66,2 |

31,3 |

3,5 |

|

Suchá za 12,5 roku |

28,2 |

46,6 |

25,2 |

Tab. 2 Minimlní tloušťky stěn (mm) ocelových trubek pro mokré soustavy podle VdS CEA 4001

|

Trubka |

DN 25/32/40 |

DN 50/60 |

DN 80 |

DN 100 |

DN 125/150 |

|---|---|---|---|---|---|

|

Se závitem a obráběnou drážkou |

3,2 |

3,6 |

4,0 |

4,5 |

5,0 |

|

Bez ztenčení stěny např. s válcovanou drážkou |

2,6 pro DN ≤ 65 |

2,9 |

3,2 |

3,6 mm DN 125 4,0 mm DN 150 |

Pozn.: pro suché soustavy jsou přísnější požadavky. Obr. 8 Pokročilá povrchová koroze potrubí sprinklerových zařízeníTeplota vody má podstatný vliv i na množství kyslíku ve vodě, který je nezbytnou podmínkou plošné koroze. Při zahřátí vody dochází ke snižování množství rozpuštěných plynů ve vodě, včetně kyslíku. Plynný kyslík reaguje se železem rozpuštěným ve vodě. To se postupně usazuje na dně potrubí. Na povrchu, kde nejsou vytvořeny vrstvy úsad korozních zplodin, dochází k plošné korozi, která nezpůsobí proděravění stěny potrubí, ale postupně zbaví vnitřní povrch potrubí vrstvy zinku. U vzorku potrubí teplé vody odebraného po dvou letech používání byla vrstva zinku zcela zkorodovaná. Na 80 % povrchu byla odbourána plošnou korozí a na asi 20 % ve spodní části probíhá intenzivní koroze důlková [3]. Riziko koroze zvyšuje obsah síranů a chloridů ve vodě a použití mědi na různé části vnitřního vodovodu. Podle požadavků výrobců potrubí (měď, nerezová ocel, polyolefiny) je maximálně povolená trvalá koncentrace ClO2 ve vodě 0,2 mg/l. V praxi může být i 1,2 mg/l ClO2 [1]. Z dalších vlivů je to celkový obsah kationtů hořčíku a vápníku Mg2+ a Ca2+ ve vodě (tvrdost vody), její kyselost (pH menší než 4,2), zásaditost (pH vyšší než 8,2) a obsah rozpustného kyslíku ve vodě.

Obr. 8 Pokročilá povrchová koroze potrubí sprinklerových zařízeníTeplota vody má podstatný vliv i na množství kyslíku ve vodě, který je nezbytnou podmínkou plošné koroze. Při zahřátí vody dochází ke snižování množství rozpuštěných plynů ve vodě, včetně kyslíku. Plynný kyslík reaguje se železem rozpuštěným ve vodě. To se postupně usazuje na dně potrubí. Na povrchu, kde nejsou vytvořeny vrstvy úsad korozních zplodin, dochází k plošné korozi, která nezpůsobí proděravění stěny potrubí, ale postupně zbaví vnitřní povrch potrubí vrstvy zinku. U vzorku potrubí teplé vody odebraného po dvou letech používání byla vrstva zinku zcela zkorodovaná. Na 80 % povrchu byla odbourána plošnou korozí a na asi 20 % ve spodní části probíhá intenzivní koroze důlková [3]. Riziko koroze zvyšuje obsah síranů a chloridů ve vodě a použití mědi na různé části vnitřního vodovodu. Podle požadavků výrobců potrubí (měď, nerezová ocel, polyolefiny) je maximálně povolená trvalá koncentrace ClO2 ve vodě 0,2 mg/l. V praxi může být i 1,2 mg/l ClO2 [1]. Z dalších vlivů je to celkový obsah kationtů hořčíku a vápníku Mg2+ a Ca2+ ve vodě (tvrdost vody), její kyselost (pH menší než 4,2), zásaditost (pH vyšší než 8,2) a obsah rozpustného kyslíku ve vodě. Onr. 9 Příklad koroze sprinkleru s tavnou pijistkouNásledky jednotlivých typů koroze u rozvodů teplé vody je možné snížit například:

Onr. 9 Příklad koroze sprinkleru s tavnou pijistkouNásledky jednotlivých typů koroze u rozvodů teplé vody je možné snížit například:

- obsahem kationtů hořčíku a vápníku;

- kyselostí a zásaditostí vody;

- vyloučením malých a velkých rychlostí vody v potrubí;

- zabezpečením kvalitní mechanické filtrace a odkalováním potrubního systému;

- vyloučením kolísání teploty vody.

Za nejjednodušší ochranu potrubí se považuje filtrace. Hlavně před bodovou korozí, jejímž zdrojem jsou nečistoty a korozní zplodiny, které se usazují na nejnižších místech potrubí. Jak se ukázalo při kontrole požárního vodovodu, byl příčinou nedostatečného tlaku na nejvýše umístěném hydrantovém systému, po pěti letech provozu, zanesený filtr na vstupu vody do objektu [1].

Rozsah použití a životnost pozinkovaného ocelového potrubí

Ocelové pozinkované potrubí je možné použít pro rozvody vnitřního požárního vodovodu. S jistým rizikem lze použít toto potrubí pro rozvody studené vody do maximální teploty vody 35 °C. Naprosto nevhodné je používat ve vnitřním vodovodu provedeném z ocelového pozinkovaného potrubí termodesinfekci (ochrana proti mikrobiologickému nebezpečí), protože i krátkodobým překročením výrobcem doporučené teploty vody 35 °C se výrazně zkracuje životnost potrubí [3]. Podle výrobce ocelových pozinkovaných trub závisí životnost zinkového povlaku na korozní agresivitě prostředí. Zinkový povlak se nemá používat pro rozvody horké vody, jelikož v horké vodě nefunguje katodická ochrana zinku.

Pro rozvody pitné vody lze použít pouze středně těžké nebo těžké trubky pozinkované jakostí A.1. Při této jakosti povlaku musí být vnitřní svárová housenka svařovaných trubek taková, aby minimální místní tloušťka povlaku, ve kterémkoli místě housenky, odpovídala požadavku tab. 1 ČSN EN 10240, tj. 55 µm. Zinková vrstva poskytuje ochranu proti korozi úměrně tloušťce vrstvy zinku, agresivitě prostředí a provozním podmínkám.

Obr. 10 Ledová zátka v potrubí suché soustavy Obr. 10 Ledová zátka v potrubí suché soustavy |

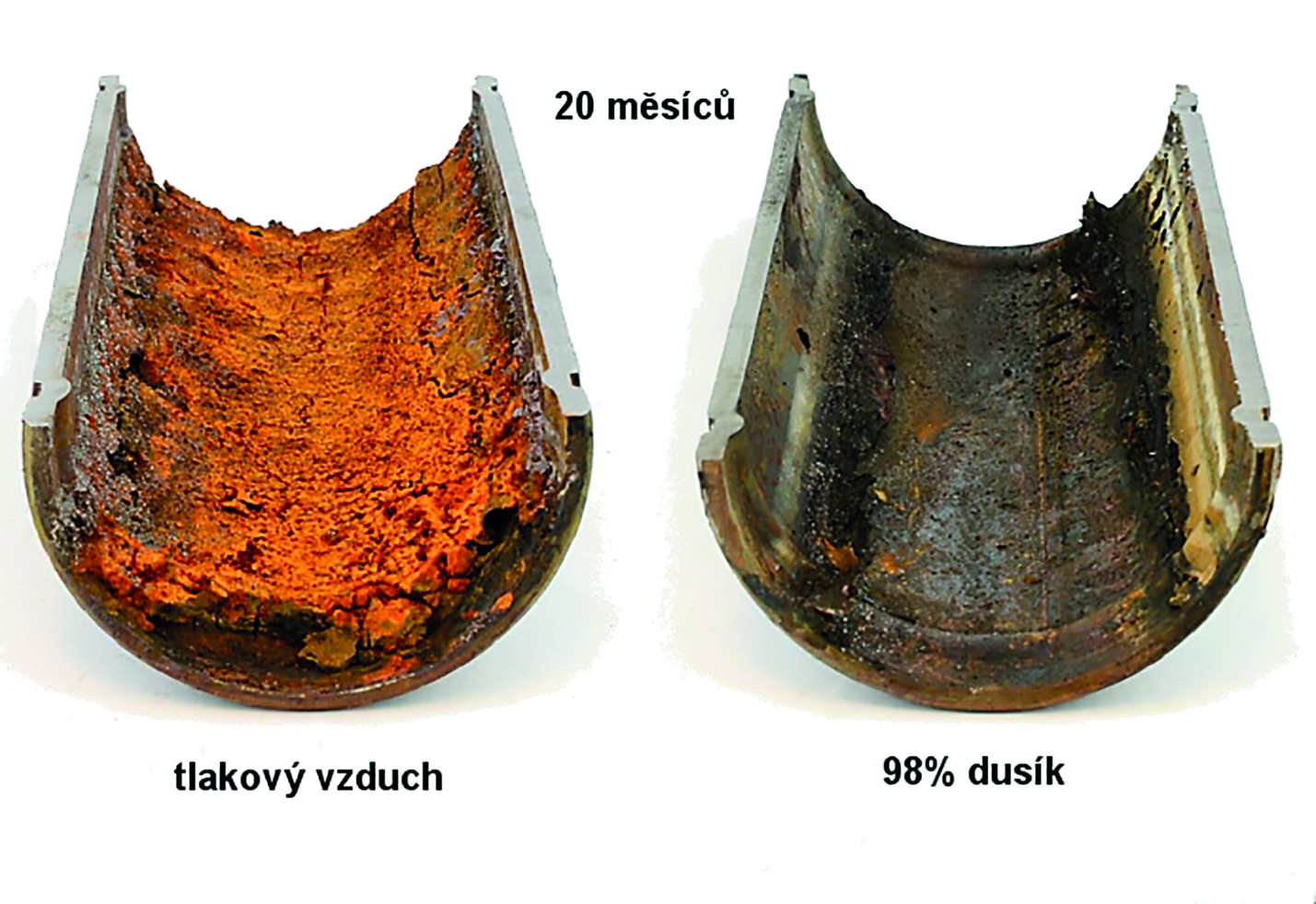

Obr. 11 Vzorky ocelového potrubí suché soustavy náplněné vzduchem a dusíkem po 20 měsících Obr. 11 Vzorky ocelového potrubí suché soustavy náplněné vzduchem a dusíkem po 20 měsících |

|---|

Životnost trubek a jejich spojů ve vnitřním vodovodu se navrhuje na dobu 50 let s předpokladem provádění odborné údržby a přiměřených provozních podmínek. Prakticky je podstatně kratší. Platí, že čím menší objem vody potrubím proteče, čím je teplota vody nižší, tím je životnost potrubí delší a opačně. Při pravidelné termodezinfekci (1x týdně přehřátí na 70 °C) se první poruchy objeví i dříve než za dva roky [3]. Nelze opomenout ani další okolnosti, jako je vliv složení vody, zavzdušněné potrubí nebo odstávka vodovodu.

Koroze potrubí sprinklerových zařízení

Pozornost bude zaměřena zejména na potrubí soustav sprinklerových zařízení, tj. potrubí za ventilovými stanicemi. Prakticky jde o dvě zásadně odlišné potrubní soustavy, a to soustavu mokrou a soustavu suchou. Z tab. 1, vycházející z poznatků inspekčního orgánu VdS Schadenverhütung GmbH (VdS), vyplývá, že u suché soustavy se vyskytují střední závady II u zhruba 46 % kontrolovaných soustav za 12,5 roku, zatímco u mokré soustavy až za 25 let, dokonce v menší míře. Zcela průkazné je porovnání závažných závad III. Ke korozi v suché soustavě dochází vlivem kyslíku a CO2, který se uvolňuje v uzavřeném potrubí ze vzduchu dodaného kompresorem (vzdušná koroze), při současné kondenzaci vodní páry ze zbytkového množství vody nacházejícího se v potrubí. Například po tlakové zkoušce nebo po uvedení soustavy do pohotovostního stavu po aktivaci sprinklerového zařízení nebo opravách. Tato „náplň“ se obnovuje při každém spuštění kompresoru, v závislosti na netěsnostech potrubního rozvodu. S tím souvisí možnost zamrznutí zbytkového množství vody ve formě zátky, což může vést k prasknutí potrubí nebo omezení průtoku vody po spuštění sprinklerového zařízení.

Podle Factory Mutual (FM) se za nejzávažnější příčinu koroze suchých soustav považuje koroze pozinkovaného potrubí v důsledku zbytkového množství vody v potrubí. Mikrobiologické korozi se přičítá 10 % až 20 % [14]. Často podceňovaným řešením, jak snížit zbytkové množství vody v potrubí, je dodržení předepsaného spádování potrubí a pravidelné vypouštění kondenzátu.

Tab. 3 Kontroly, prohlídky a opatření zaměřené na korozi podle ČSN EN 12 845 a VdS CEA 4001

|

ČSN EN 12 845:2015 |

VdS CEA 4001:2018 |

|---|---|

|

čl. 18.3.3 – denně tlaky v suchých soustavách a výšky hladiny v nádržích |

|

|

čl.20.2.2.2 – týdně tlaky v soustavách a výšky hladiny v zásobnících, nádržích, tlakových nádobách, těsnost suché soustavy |

čl.18.3.4 – týdně stavy vody v přírodních zdrojích vody |

|

čl. 18.3.5 – měsíčně namátková kontrola sprinklerů, závěsů a potrubní sítě a ovladatelnosti armatur |

|

|

čl.20.3.2.3 a 20.3.2.4 – čtvrtletně zanesení a stav sprinklerů, potrubí a závěsy z hlediska koroze |

čl. 18.3.6.3 a18.3.6.4 – čtvrtletně zanesení a stav sprinklerů, ventilů, hubic, potrubí a závěsů |

|

čl.18.4.1.3 a 18.4.1.4 – pololetně průchodnost (rychlootvírače, rychloodvzdušňovače apod.), stav zařízení, která jsou v kontaktu s pěnidlem nebo pěnotvorným roztokem z hlediska koroze |

|

|

čl.20.3.4.5 – ročně zanesení síta sání čerpadel a usazovací komory |

|

|

čl. 20.3.5.2 a 20.3.5.3 – tříletá kontrola nádrží na korozi a usazeniny a funkčnost uzavíracích armatur |

|

|

čl.18.4.4 – pětiletá kontrola všech nádrží zevnitř a zvenku, stav ochranných vrstev, zkouška průrazu suchého potrubí přes zkušební potrubí |

|

|

čl.20.3.6 – desetiletá prohlídka všech nádrží |

|

|

čl.18.4.5 – patnáctiletá kontrola nádrží na usazeniny a korozi |

|

|

Příloha K – prohlídka po 25 letech (prohlídka starých instalací‑potrubí a sprinklerů) |

čl.18.4.6 – 12,5/25letá kontrola potrubí a sprinklerů na korozi |

|

čl. 18.1.1.1 – padesátiletá - výměna sprinklerů za nové |

Principiálním řešením je použít jako náplň suché soustavy dusík vyrobený v generátoru dusíku. Z laboratorních malorozměrových zkoušek destiček z černé a pozinkované oceli vystaveným různým druhům atmosféry po dobu 12 měsíců, v závislosti na množství vody (zbytkové a 50 % zavodnění), vyplynulo, že životnost ocelového potrubí bez zinkové vrstvy by se zvýšila v dusíkové atmosféře 1,83 krát a u ocelového pozinkovaného potrubí 12,2 krát. Průměrné zvýšení životnosti v závislosti na množství zbytkové vody by bylo asi pětinásobné. U mokré soustavy se uvádí zvýšení životnosti potrubí zhruba 2,8 krát za situace, že před naplněním mokré soustavy vodou by se natlakovala dusíkem [11]. Přínos dusíkové atmosféry v suché soustavě potvrzuje i FM. Na základě zkoušek došlo k závěru, že u ocelového potrubí nepozinkovaného naplněného tlakovým vzduchem je průběh koroze desetkrát rychlejší než u potrubí s dusíkovou atmosférou.

Druhou možností, rovněž doporučenou FM, je udržovat v suché soustavě podtlak. V tomto případě je kompresor nahrazen vývěvou. Obě možnosti jsou technologicky realizovatelné, nicméně se prosazují zatím ojediněle.

Pokud jde o mokrou soustavu, předpokládá se, že bude zaplavovaná pomalu při současném odvádění vzduchu ze soustavy. V praxi se někdy k zaplavení potrubního systému používá hlavní čerpadlo, což má za následek vytvoření vzduchových polštářů různé velikosti. Lze důvodně předpokládat, že je potrubí v těchto místech náchylnější ke korozi, což připouští i specialisté VdS. Řešením je osazení potrubí na inkriminovaných místech automatickými odvzdušňovacími ventily. Dalším jevem je, že z důvodu stojaté vody dochází v mokré soustavě k postupnému rozkladu vody a vzniku usazenin. Dosud opomíjeným faktorem je zahřívání vodní náplně nad 50 °C. K tomu může dojít v letních měsících v halách s rozsáhlým potrubním systémem pod stropem nebo v horních podlažích budov. Uvedené skutečnosti by měly být vzaty v úvahu při stanovení termínů kontrol potrubí mokrých soustav a jejich zaměření na místa se zvýšenou korozí. Bohužel, pro objektivní vyhodnocení vlivu uvedených anomálií není k dispozici dostatek informací. I VdS v této věci udržuje konzervativní přístup tím, že odvozuje termíny kontrol starých instalací od životnosti potrubí 50 let. Zřejmě z důvodu, že životnost potrubí je v Německu z řady dále popsaných důvodů vyšší než v ČR.

Materiálové provedení a životnost nadzemního potrubí

Podle ČSN EN 12 845:2015 se může ve sprinklerových zařízeních používat potrubí ocelové, měděné nebo z jiného materiálu podle příslušných podmínek platných v místě použití zařízení. Největší zastoupení má ocelové potrubí, postupně se prosazuje potrubí plastové.

Z porovnání normativních požadavků v ČSN EN 12 845 s požadavky technických podmínek VdS CEA 4001 vyplývá, že ČSN EN 12 845 reaguje na korozi neadekvátně. To se týká zejména obtížně kontrolovatelné tloušťky trubek odkazem na normy ISO a absencí požadavků na suchou soustavu a plastové potrubí. Vysvětlením může být předpoklad, že si jednotlivé členské země EU uvedenou problematiku upravují v jiných technických dokumentech. V ČR žádný takový dokument nebyl dosud vydán.

Přitom tloušťka stěny trubky a síla zinkové vrstvy představují mechanickou překážku pro korozi s přímým vlivem na životnost potrubí. Z důvodu kritéria nejnižší ceny a neexistence přejímacích kontrol je tendence navrhovat lehčí a tím i levnější trubky. V některých ojedinělých případech tak „tenké“, že není možné ani vyválcovat drážku pro mechanické spojky, aniž by nedošlo u takového potrubí k prasklinám po celém vnitřním obvodu v místě drážky. Většina dodavatelů sprinklerových zařízení pochopila, že se tento krajní přístup motivovaný nejnižší cenou ve svých důsledcích nevyplácí. Přechod na používání lehčích trubek proběhl i v USA, kde se používalo pro sprinklerová zařízení potrubí velikosti 40. V posledních letech, zejména v suchých a předstihových soustavách, je to obvykle potrubí velikosti 10 nebo 5. Přechod na lehčí a levnější trubky přinesl zkrácení životnosti potrubí o 18 % až 50 % podle velikosti potrubí. Odhaduje se, že i v ČR došlo ke zkrácení životnosti potrubí až o 50 %. Jsou známé případy, kde je nutné vyměnit potrubí již po deseti letech. Reálný stav odhalí následující roky, kdy většina „nových“ instalací bude mít životnost 20 až 25 let. Podle informací provozovatelů a výrobců sprinklerových zařízení lze očekávat zvýšený počet instalací, u nichž bude nutná kompletní výměna potrubí z důvodu netěsnosti.

Obr. 12 Kontrola tloušťky stěny utrazvukem inspektorem VdS Obr. 12 Kontrola tloušťky stěny utrazvukem inspektorem VdS |

Obr. 13 Kontrola vnitřního stavu potrubí Obr. 13 Kontrola vnitřního stavu potrubí |

|---|

Jednoznačně, s odvoláním na platné EN normy, stanovují materiál a potažmo minimální tloušťku stěny trubky pro mokré soustavy sprinklerových zařízení technické podmínky VdS CEA 4001:2018.

Pro úplnost je třeba zmínit atmosférickou korozi vnějšího povrchu potrubí. Ta se řeší standardně nátěrem potrubí nebo na vyšší kvalitativní úrovni lakováním práškovou vypalovací barvou. V obou případech se musí dodržet technologický postup.

V prvním případě zejména dostatečná síla ochranné vrstvy a ve druhém dodržení stanovené teploty vypalování.

Koroze sprinklerů

Zkušenosti inspektorů VdS z prohlídek starých instalací po 25/12,5 letech ukazují, že se u kontrolovaných sprinklerů vyskytují závažné nedostatky. Nejcitlivějším místem je tepelná pojistka. Ta je buď skleněná, nebo tavná. Skleněná pojistka má podstatně větší životnost než pojistka tavná, která sestává ze dvou vzájemně spájených kovových destiček. Tam a v místě mezi bronzovým tělesem sprinkleru a ocelovým potrubím jsou podmínky pro galvanickou korozi. V ČR mají absolutní převahu sprinklery se skleněnou tepelnou pojistkou. Až v posledních letech se začaly dovážet skladové sprinklery, které jsou obvykle opatřené tavnou pojistkou s rychlou tepelnou odezvou. Odolnost těchto tepelných pojistek z hlediska koroze nelze zatím z důvodu relativně krátké doby jejich používání objektivně vyhodnotit. Lze důvodně předpokládat, že bude kratší než u pojistek skleněných.

Sprinklery instalované v prostředí s vysokým stupněm koroze se opatřují voskovou, teflonovou nebo jinou protikorozní vrstvou, případně jsou pochromované. Pokud má být protikorozní úprava účinná, musí se pravidelně ochranná vrstva obnovovat.

Koroze sprinklerů může být příčinou:

- nefunkčnosti tepelné pojistky;

- změny otevírací teploty sprinkleru;

- omezení výstřiku nebo jeho zablokování usazeninami z potrubí.

K poškození sprinklerů nedochází jenom z důvodu koroze, ale i vibracemi, radiačním teplem, vlastnostmi použité vody nebo častou výměnou vody v důsledku rozšiřování sprinklerové instalace. Pravidelné vizuální prohlídky sprinklerů z hlediska zanesení tepelné pojistky například textilními vlákny nebo uhelným prachem jsou zásadním opatřením ovlivňujícím hasicí schopnost dotčeného zařízení.

VdS požaduje výměnu sprinklerů nejpozději po 50 letech. U suchých sprinklerů je stanovena doba kratší.

Prohlídky starých sprinklerových instalací

Požadavky podle ČSN EN 12845

Podle přílohy K ČSN EN 12845 je prohlídka předepsaná po 25 letech provozu sprinklerového zařízení. Provádí se selektivně. Na každých 100 sprinklerů se prohlíží nejméně 1 m rozváděcího potrubí zevnitř i zvenku. U mokrých soustav se kontroluje nejméně 10 % soustav v jedné budově, minimálně jedna. V případě suchých soustav se kontroluje každá soustava. Při této prohlídce se demontuje i stanovený počet sprinklerů (20 až 100), v závislosti na celkovém počtu instalovaných sprinklerů. U sprinklerů se vyhodnotí ve zkušební laboratoři:

- funkce;

- otevírací teplota;

- K faktor;

- překážky ve výstřiku;

- množství fragmentů;

- tepelná odezva.

Citovaná příloha je pouze informativní. To může být důvod, že se uvedené prohlídky sprinklerových zařízení v ČR neprovádí. Porovnáním s požadavky podle technických podmínek VdS CEA 4001 je zřejmé, že prohlídky podle ČSN EN 12 845, kromě jiného, nereflektují rozdílný průběh koroze u mokrých a suchých soustav, nejsou provázány na odpovídající zkušební metodiku a způsob vyhodnocení zjištěných nedostatků. Navíc, provádět uvedenou prohlídku po 25 letech je vzhledem k životnosti potrubí 20 (30) let iluzorní.

Požadavky podle VdS CEA 4001

Na základě zkušeností VdS se u suchých soustav předepisuje provedení prohlídky za 12,5 roku a u mokrých soustav za 25 let. Důvodem jsou dlouhodobé poznatky z těchto prohlídek, které prokazují, že koroze u suchých soustav je podstatně intenzivnější než u soustav mokrých. Prohlídka podle VdS CEA 4001 je koncipovaná tak, že se na základě výsledků náhodně vybraných vzorků vyhodnotí stav celé potrubní soustavy a sprinklerů. Následně se provede tlaková zkouška tlakem o 1 bar vyšším, než je provozní tlak zařízení, minimálně však 10 bar po dobu 2 h. Nezávisle na druhu soustavy je nutné provést následné zkoušky nejpozději po 12,5 letech, pokud nebyla stanovena jiná opatření.

Stav potrubí mokrých soustav se vyhodnocuje na 1 až 5 soustavách, v závislosti na jejich celkovém počtu. U suchých soustav se vyhodnocuje každá soustava. V případě sprinklerů se odebírá minimálně 20, maximálně 100 sprinklerů, v závislosti na celkovém počtu sprinklerů. Upřednostňuje se odběr sprinklerů z míst s předpokládanou zvýšenou korozí. Odebrané sprinklery se podrobí stanoveným zkouškám ve zkušební laboratoři VdS. Závěsné suché sprinklery v mokrých soustavách je nutné vyměnit nebo namátkově přezkoušet každých 12,5 roků.

V citované příloze jsou stanovena kritéria na provádění opakovaných odběrů vzorků. Namátkové kontroly mohou být maximálně tři. Obvykle stačí jenom vizuální prohlídka, na základě které se navrhnou odpovídající opatření. Například propláchnutí potrubí tlakem minimálně 10 bar. Vyhodnocení vlivu koroze vychází z měření tloušťky stěny trubky, která se porovnává s limitními hodnotami podle DIN 2413-1. V odůvodněných případech se odebere vzorek potrubí o délce 50 cm k detailnějšímu prozkoumání koroze. K dalším opatřením patří provedení hydraulické zkoušky k ověření vlivu inkrustace na návrhovou intenzitu dodávky. V krajním případě se musí provést výměna veškerého potrubí.

Za nefunkční se považuje sprinkler, u něhož byla při zkouškách zjištěna některá z dále uvedených závad:

- nereaguje při tlaku 1 bar;

- průtok vody je zablokovaný usazeninami;

- K faktor při tlaku 1 bar je snížený o 30 %;

- má poškozený tříštič;

- otevírací teplota je o více než 20 % nad horní a pod spodní tolerancí.

VdS uvádí, že shora uvedená kritéria nesplnilo 32 % sprinklerů odebraných z mokrých soustav a 33 % sprinklerů ze suchých soustav (stav 2010) [22].

Uvedené prohlídky mohou provádět jenom specialisté firmy osvědčené od VdS nebo inspektoři VdS, kteří dokáží určit místa se zvýšenou korozí a na základě zjištěných výsledků a jednoznačných kritérií navrhnout odpovídající opatření. Úplná výměna veškerého potrubí je krajním opatřením. To se týká i sprinklerů. Provádění těchto prohlídek předpokládá i odpovídající vybavení. K měření tloušťky potrubí se používá ultrazvukový měřicí přístroj a vnitřní kontrola stavu potrubí z hlediska poškození korozí a usazenin se provádí endoskopem s monitorem a kamerou. Detailní metodika k provádění těchto prohlídek je v technických podmínkách VdS 2191.

Důsledným prováděním popsaných prohlídek lze výrazně snížit provozní náklady a zajistit trvalou provozuschopnost sprinklerového zařízení s minimálními odstávkami.

Obr. 14 Vypouštěcí zátka suchého potrubí Obr. 14 Vypouštěcí zátka suchého potrubí |

Obr. 15 Potrubí s povrchovou antikorozní úpravou lakováním vypalovací práškovou barvou Obr. 15 Potrubí s povrchovou antikorozní úpravou lakováním vypalovací práškovou barvou |

|---|

Návrhy opatření

Všeobecně:

- používat nové čisté potrubí zaslepené plastovými záslepkami;

- před montáží potrubí dezinfikovat prostředky na bázi alkoholu, nepoužívat prostředky obsahující chlor;

- provádět pravidelné prohlídky „starých instalací“ v termínech 7,5/15 let suchá/mokrá soustava podle postupů VdS;

- při montáži orientovat podélný šev na svařovaném potrubí minimálně 45° od podlahy směrem ke stropu (podlaha 0°);

- vyměňovat sprinklery za nové po 50 letech a závěsné suché sprinklery přezkušovat a případně vyměnit po 12,5 letech;

- používat potrubí s tloušťkou stěny minimálně podle VdS CEA 4001.

U mokrých soustav:

- nepoužívat pozinkované trubky (upřednostnit plastové a ocelové nepozinkované potrubí);

- eliminovat vznik vzduchových polštářů

- instalovat automatické odvzdušňovací ventily na inkriminovaných místech;

- neplnit soustavu hlavním čerpadlem;

- omezit plnění mokré soustavy na minimum;

- kontrolovat vlastnosti vody;

- provádět proplach potrubí k odstranění usazenin a biofilmu (v USA po pěti letech).

U suchých a předstihových soustav:

- omezit používání suchých soustav na nezbytné minimum, upřednostňovat mokrou soustavu s mrazuvzdornou náplní;

- používat pozinkované trubky nebo nerez trubky, ocelové nepozinkované (černé) trubky je možné použít, pokud je soustava natlakovaná dusíkem, jiným inertním plynem nebo je v ní udržován podtlak;

- plnění suché soustavy dusíkem zvážit zejména při ochraně chladírenských a mrazírenských skladů;

- důsledně spádovat potrubí v souladu s požadavky normativního dokumentu;

- na nejnižších a dalších inkriminovaných místech soustavy instalovat vypouštěcí/proplachovací ventil(y);

- pravidelně odstraňovat kondenzát a usazeniny;

- ve vlhkém prostředí nebo prostředí s prudkými změnami teplot plnit suchou soustavu vysušeným vzduchem, aby teplota rosného bodu byla min. 6 °C pod nejnižší teplotou v chráněném prostoru;

- průběžně kontrolovat těsnost potrubí;

- neprovádět tlakové zkoušky vzduchem z kompresoru nebo jiným plynem;

- nepoužívat potrubí s válcovanými drážkami pro mechanické spojky (požadavek FM).

Závěr

K napsání článku vedly varující poznatky z realizační praxe týkající se životnosti ocelového potrubí, která nedosahuje předpokládaných 50 let. Primární příčinou jsou nedostatečné požadavky na potrubí ve stávající ČSN EN 12845, neprovádění prohlídek starých instalací a v neposlední řadě neprovádění přejímacích prohlídek sprinklerových zařízení třetí nezávislou osobou podle relevantních kvalitativních požadavků. Výrobci sprinklerových zařízení za této situace nemají, při kritériu nejnižší ceny, žádnou motivaci zohledňovat provozní náklady a další dopady, se kterými se musí vyrovnat provozovatelé těchto zařízení při výměně netěsného potrubí. V žádném případě provozovatelé sprinklerových zařízení neočekávají, že potrubní systém bude nutné vyměnit za podstatně kratší dobu, než je zmíněných 50 let. Tento stav je zcela protichůdný s tak často uváděnou udržitelností životního prostředí.

Z řešené problematiky vyplynula potřeba zpracovat technický dokument zahrnující požadavky na provádění prohlídek starých instalací s rozlišením prohlídek mokrých a suchých soustav, jejich vyhodnocování, definování materiálu pro ocelové a plastové potrubí včetně stanovení požadavku na minimální tloušťku ocelového potrubí. Důvodem je, že ČSN EN 12845 reaguje na poznatky z realizační praxe s velkým zpožděním nebo předpokládá existenci dalších souvisejících národních dokumentů. Jedině stanovením kvalitativních požadavků na potrubí a jeho prohlídky lze čelit kritériu nejnižší ceny a dosáhnout dalšími opatřeními prodloužení životnosti potrubí suchých a mokrých soustav sprinklerových zařízení.

Literatura

[1] Ing. Z. Žabička, Vnitřní vodovod vady, 2013 TZB.

[2] Doc. Ing. V. Jelínek, CSc., Používání potrubí z ocelových pozinkovaných trubek pro rozvody teplé vody, 2012 TZB.

[3] Ing. Z. Žabička, Dr. Z. Pospíchal, Žárově pozinkované ocelové potrubí a koroze, 2012, TZB.

[4] Ing. Ilona Koubková, Ph.D., Materiály pro vnitřní vodovody se zatím v praxi příliš nemění, 24. 10. 2014.

[5] ČSN EN 12 845 Stabilní hasicí zařízení Sprinklerová zařízení Navrhování, instalace a údržba.

[6] VdS CEA 4001 Richtlinien für Sprinkleranlagen, Planung und Einbau.

[7] Ing. P. Rybář, Stabilní hasicí zařízení plynová, prášková, aerosolová a inertizační, provozuschopnost a účinnost SHZ, edice PKPO, část 2, 2016.

[8] ČSN EN 806-1-5 (755410) Vnitřní vodovod pro rozvod vody určené k lidské spotřebě, část 1.

[9] Jórg Wilms Varenhorst Die Sprinkler altanlagenprúfungen, S+S report, 2002/6.

[10] Dipl.Ing. J. Krumb, alterungprozesse in Sprinkleranlagen, S+S report, 2011/1.

[11] Josh Tihen, Prezentace Corrosion in Fire Sprinkler Systems, IFSA konference 2014, 2018.

[12] Corrosion in Sprinkler systems, EFSN, Londýn, 2009.

[13] CEA Sprinkler Statistics, Paris, 2004.

[14] Flemming, H.C., Economical and Technical Overview in Microbially Influenced Corrosion of Materials, Springer Verlag Berlin,1996.

[15] R.I. Johnston, Understanding the Hazard - Dry Pipe Sprinkler Systems Flushing Investigations, FM Global, 2002.

[16] Wright, D.C. Failure of Plastics and Rubber Products Causes, Effeects and Case Studies Involving Degradation, Rapra Technology Limited, 3-7 Shropshire, UK, 2006.

[17] Information file, Fire sprinkler systems and the use of CVPC plastic piping, Bafsa, 200 /10.

[18] K.A. Notarianni, M.A.Jackson, Comparison of Fire Sprinkler Piping Materials Steel, Copper, CVPC, PB in Resdential and Llght Hazard Installation, NIST, NISTIR 5339, Cleveland.

[19] Blazemaste CVPC Fire Sprinkler Pipe and Fittings, Submittal Sheet, TYCO TFB 1915, 2016.

[20] Viking Plastics, BlazeMaster Fire Sprinkler Systems, BMO20107.

[21] FM Global Property Prevention Data Sheet 2-1.

[22] Konference VdS 2015, prezentace A. Turčana.

[23] Maintenance of operational readiness of water extinguishing systems, VdS 2091.

Ing. Pavel RYBÁŘ, foto archiv autora